Alu / acier / titane, ça change quoi ?

Posté : 24 sept. 2013 16:18

Attention: pavé !

Il y a quelques mois, au fur et à mesure de mes lectures de différents articles, forums, essais de vélos, j’ai commencé à m’intéresser aux métaux utilisés pour les cadres de VTT, autres que l'alu. L’acier et le titane sont plébiscités par ceux qui roulent avec, mais quelle en est la raison ?

Du coup (j’aime bien me documenter), j’ai cherché les écrits sur la comparaison de ces matériaux utilisés.

Bon, je suis un peu de la partie, ingé méca qui bosse dans l’industrie en BE, et je dois dire que mon investigation sur le net m’a complètement laissé sur ma faim.

Je n’ai trouvé aucun article en Français qui expliquait l’intérêt réel de l’acier, du titane ou de l’alu. En tout cas rien d’argumenté ou de factuel. Rien pour me convaincre.

Merde ! Ceux qui roulent en acier disent que c’est génial, ceux en titane aussi, c’est plus souple, c’est moins souple, plus raide, moins raide, plus lourd, moins lourd. Ça manque de raisonnement tout ça.

Je le vois clairement l’intérêt, je pense le comprendre en tout cas. Et bien aller je m’y colle, tant pis ça tombe sur vous .

.

Alu/acier/titane.

Tout n’est que ratio entre l’élasticité, la densité et la contrainte que peut encaisser chacun de ces 3 métaux.

Voilà leurs caractéristiques.

Pour les pointilleux, on peut disserter pendant des heures sur les chiffres, la nuance utilisée, le traitement thermique ou la date du dernier rapport sexuel de l’ouvrier sur machine, les ordres de grandeur et la comparaison resteront les mêmes.

Materiau_____Module d’elasticité____Limite de contrainte____Densité

Acier________210000MPa___________1000 MPa_____________7.8kg/L

Aluminium ___110000MPa___________250 MPa______________2.8kg/L

Titane_______110000MPa___________1100 MPa_____________4.4kg/L

(pas terrible mon tableau, je sais, j'ai pas trouvé comment faire mieux)

- Le module d’élasticité donne la relation entre une contrainte sur un matériau et l’allongement qui en résulte.

- La limite donne le maximum encaissable par le matériau, en unité de pression (une masse repartie sur une surface).

- La densité c’est la masse du matériau par unité de volume.

Attention... démonstration !

Alors voilà, pour faire simple mais cohérent, prenons un tube comme on en trouve sur tous nos cadres. On va dire qu’il fait 50cm de long, entre 25 et 50mm de diamètre, et 1mm d’épaisseur.

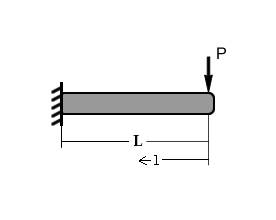

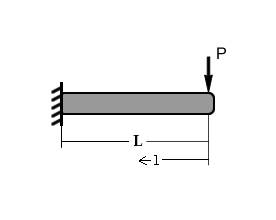

Pour imager les contraintes qu’on applique au tube, je l’encastre d’un côté, et je lui applique une force verticale de l’autre, en bout. On va dire 65kg, c’est ce que je pèse.

A partir de là je fais des calculs, pour acier, alu et titane, et compare les contraintes, déformations et masses.

D’abord je fais comme si ce tube était en acier, d’un diamètre de 25mm, épaisseur 1mm.

Les calculs me disent que la contrainte maxi est de 750MPa, et que là où j’applique ma force, le tube fléchi de 23mm.

La masse de ce tube en acier est de 355g.

OK, 750MPa c’est sous la limite de 1000MPa, on est à ¾ du max, ça passe. Mon tube peut supporter ma masse. Il fléchi un peu mais ne cassera pas.

Maintenant je veux avoir un tube en alu.

Déjà la contrainte ne dépendant pas du matériau, j'ai toujours 750MPa si je garde les même dimensions pour mon tube en alu. Il va péter direct puisque sa limite est à 250MPa.

Donc il faut que je le grossisse. Je vous passe les calculs ( ) , et je monte le diamètre de mon tube en alu à 50mm, toujours en épaisseur 1mm.

) , et je monte le diamètre de mon tube en alu à 50mm, toujours en épaisseur 1mm.

Si je mets toujours 65kg au bout, la contrainte descend à 175MPa. Par rapport à 250MPa de limite, je suis toujours à peu près chargé aux ¾, donc je garde le niveau de résistance de mon tube.

Par contre le tube ne fléchi plus que de 8mm.

Et il pèse 215g, 40% de moins que l’acier !

Pourquoi je ne fléchi que de 8mm alors qu’avec l’acier c’est 3 fois plus ?

Parce que la raideur (et non pas la rigidité) dépend d’un coefficient à la formule de calcul barbare.

Et que dans cette formule le diamètre est à la puissance 4 ! Donc une petite évolution du diamètre a une énorme incidence sur la déformation du tube.

Ca nous dit quoi ? Première conclusion.

Que pour avoir un cadre en alu, on est obligé de grossir franchement la section des tubes. Ceci pour rester dans des limites acceptables de contraintes dans le matériau.

Cela dit c’est pas bien grave car l’alu est tellement léger que malgré cet embonpoint en volume il reste de loin moins lourd que son homologue en acier.

Grosse contrepartie: l’augmentation de cette section rend le cadre alu ultra rigide par rapport à un acier qui se déformera bien plus sous les mêmes efforts.

Et le titane alors !?

Le titane, est à cheval entre les deux, capable de supporter de fortes contraintes, et aussi de se déformer sans complexes.

Si je fini mon exemple de calcul très basique, je reprends le même tube qu’en acier Ø25mm et epaisseur 1mm, qui aura toujours une contrainte de 750MPa puisque ça ne dépend toujours pas du matériau mais de la section.

Les calculs me disent qu'il fléchi de 45mm, et a une masse de 200g !

Donc je suis chargé à peu près pareil, toujours au ¾ et même moins, le tube est très flexible, et il est aussi léger que l’alu.

Pas mal ce titane…

Ma conclusion perso, qui n'engage que moi !

L'alu c'est bien ! Léger, pas cher mais très rigide.

L'acier c'est mieux ! Plus lourd mais s'il est bien étudié ça peut rester limité, et c'est souple !

Le titane c'est encore mieux ! Mais c'est cher ...

c'est cher ...

ATTENTION : tout ce que j’ai écrit ci-dessus est de la vulgarisation à imprécision stratosphérique, mais ces calculs simples permettent de montrer par les chiffres quels sont les avantages réels de tel ou tel matériau.

Maintenant bien sûr, tout cela est à pondérer par le fait qu’un cadre n’est pas un tube, que les géométries jouent, les types d’assemblages, les sections variables de tube, comment ils sont soudés, et caetera, et caetera !

Merci de m’avoir lu, ou pas, mais il fallait que ça sorte !

Il y a quelques mois, au fur et à mesure de mes lectures de différents articles, forums, essais de vélos, j’ai commencé à m’intéresser aux métaux utilisés pour les cadres de VTT, autres que l'alu. L’acier et le titane sont plébiscités par ceux qui roulent avec, mais quelle en est la raison ?

Du coup (j’aime bien me documenter), j’ai cherché les écrits sur la comparaison de ces matériaux utilisés.

Bon, je suis un peu de la partie, ingé méca qui bosse dans l’industrie en BE, et je dois dire que mon investigation sur le net m’a complètement laissé sur ma faim.

Je n’ai trouvé aucun article en Français qui expliquait l’intérêt réel de l’acier, du titane ou de l’alu. En tout cas rien d’argumenté ou de factuel. Rien pour me convaincre.

Merde ! Ceux qui roulent en acier disent que c’est génial, ceux en titane aussi, c’est plus souple, c’est moins souple, plus raide, moins raide, plus lourd, moins lourd. Ça manque de raisonnement tout ça.

Je le vois clairement l’intérêt, je pense le comprendre en tout cas. Et bien aller je m’y colle, tant pis ça tombe sur vous

Alu/acier/titane.

Tout n’est que ratio entre l’élasticité, la densité et la contrainte que peut encaisser chacun de ces 3 métaux.

Voilà leurs caractéristiques.

Pour les pointilleux, on peut disserter pendant des heures sur les chiffres, la nuance utilisée, le traitement thermique ou la date du dernier rapport sexuel de l’ouvrier sur machine, les ordres de grandeur et la comparaison resteront les mêmes.

Materiau_____Module d’elasticité____Limite de contrainte____Densité

Acier________210000MPa___________1000 MPa_____________7.8kg/L

Aluminium ___110000MPa___________250 MPa______________2.8kg/L

Titane_______110000MPa___________1100 MPa_____________4.4kg/L

(pas terrible mon tableau, je sais, j'ai pas trouvé comment faire mieux)

- Le module d’élasticité donne la relation entre une contrainte sur un matériau et l’allongement qui en résulte.

- La limite donne le maximum encaissable par le matériau, en unité de pression (une masse repartie sur une surface).

- La densité c’est la masse du matériau par unité de volume.

Attention... démonstration !

Alors voilà, pour faire simple mais cohérent, prenons un tube comme on en trouve sur tous nos cadres. On va dire qu’il fait 50cm de long, entre 25 et 50mm de diamètre, et 1mm d’épaisseur.

Pour imager les contraintes qu’on applique au tube, je l’encastre d’un côté, et je lui applique une force verticale de l’autre, en bout. On va dire 65kg, c’est ce que je pèse.

A partir de là je fais des calculs, pour acier, alu et titane, et compare les contraintes, déformations et masses.

D’abord je fais comme si ce tube était en acier, d’un diamètre de 25mm, épaisseur 1mm.

Les calculs me disent que la contrainte maxi est de 750MPa, et que là où j’applique ma force, le tube fléchi de 23mm.

La masse de ce tube en acier est de 355g.

OK, 750MPa c’est sous la limite de 1000MPa, on est à ¾ du max, ça passe. Mon tube peut supporter ma masse. Il fléchi un peu mais ne cassera pas.

Maintenant je veux avoir un tube en alu.

Déjà la contrainte ne dépendant pas du matériau, j'ai toujours 750MPa si je garde les même dimensions pour mon tube en alu. Il va péter direct puisque sa limite est à 250MPa.

Donc il faut que je le grossisse. Je vous passe les calculs (

Si je mets toujours 65kg au bout, la contrainte descend à 175MPa. Par rapport à 250MPa de limite, je suis toujours à peu près chargé aux ¾, donc je garde le niveau de résistance de mon tube.

Par contre le tube ne fléchi plus que de 8mm.

Et il pèse 215g, 40% de moins que l’acier !

Pourquoi je ne fléchi que de 8mm alors qu’avec l’acier c’est 3 fois plus ?

Parce que la raideur (et non pas la rigidité) dépend d’un coefficient à la formule de calcul barbare.

Et que dans cette formule le diamètre est à la puissance 4 ! Donc une petite évolution du diamètre a une énorme incidence sur la déformation du tube.

Ca nous dit quoi ? Première conclusion.

Que pour avoir un cadre en alu, on est obligé de grossir franchement la section des tubes. Ceci pour rester dans des limites acceptables de contraintes dans le matériau.

Cela dit c’est pas bien grave car l’alu est tellement léger que malgré cet embonpoint en volume il reste de loin moins lourd que son homologue en acier.

Grosse contrepartie: l’augmentation de cette section rend le cadre alu ultra rigide par rapport à un acier qui se déformera bien plus sous les mêmes efforts.

Et le titane alors !?

Le titane, est à cheval entre les deux, capable de supporter de fortes contraintes, et aussi de se déformer sans complexes.

Si je fini mon exemple de calcul très basique, je reprends le même tube qu’en acier Ø25mm et epaisseur 1mm, qui aura toujours une contrainte de 750MPa puisque ça ne dépend toujours pas du matériau mais de la section.

Les calculs me disent qu'il fléchi de 45mm, et a une masse de 200g !

Donc je suis chargé à peu près pareil, toujours au ¾ et même moins, le tube est très flexible, et il est aussi léger que l’alu.

Pas mal ce titane…

Ma conclusion perso, qui n'engage que moi !

L'alu c'est bien ! Léger, pas cher mais très rigide.

L'acier c'est mieux ! Plus lourd mais s'il est bien étudié ça peut rester limité, et c'est souple !

Le titane c'est encore mieux ! Mais

ATTENTION : tout ce que j’ai écrit ci-dessus est de la vulgarisation à imprécision stratosphérique, mais ces calculs simples permettent de montrer par les chiffres quels sont les avantages réels de tel ou tel matériau.

Maintenant bien sûr, tout cela est à pondérer par le fait qu’un cadre n’est pas un tube, que les géométries jouent, les types d’assemblages, les sections variables de tube, comment ils sont soudés, et caetera, et caetera !

Merci de m’avoir lu, ou pas, mais il fallait que ça sorte !